Tamiz Rotativo

El tamiz rotativo es una maquina diseñada para separar de manera continua los sólidos en suspensión de un líquido. Retiene partículas desde 0.15 mm a 5 mm, en función del modelo, en un espacio reducido gracias a su diseño de construcción.

Este equipo incorpora sistemas de limpieza automáticos que evitan la saturación del equipo por exceso de sólidos.

Para obtener el diseño de un tamiz rotativo que se adapte a sus necesidades, póngase en contacto con nuestro servicio técnico por teléfono o vía email.

Funcionamiento

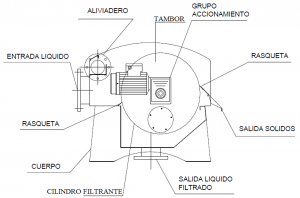

El líquido a filtrar (1) entra en el tamiz a través de la tubería de entrada situada en la parte superior, trasera o lateral. El líquido se distribuye uniformemente a lo largo de todo el cilindro filtrante (2), el cual está girando continuamente. La malla de filtración de ranura continua, gracias a su perfil trapezoidal, alivia rápidamente el efluente.

Las partículas sólidas quedan retenidas en la superficie del cilindro, obteniéndose un líquido libre de sólidos (4). Por la rotación del cilindro, las partículas retenidas son desplazadas hacia las rasquetas (3) que son las encargadas de separarlas y depositarlas sobre la bandeja de descarga.

Gracias a su constitución y los dispositivos de auto limpieza es un equipo preparado para trabajar de continuo con un mínimo de mantenimiento tanto de limpieza como mecánico.

Componentes

Cilindro filtrante: Es el componente principal del equipo, constituyendo el tamizado del líquido. El cilindro está formado por una malla de ranura continua, formando un arrollamiento helicoidal, con perfiles de sección triangular electrosoldados en cada punto de contacto con las varillas soporte.

La distancia existente entre los perfiles triangulares determina la luz de paso, la precisión de las aberturas de la ranura limita con exactitud el tamaño de las partículas que serán admitidas a través de la superficie filtrante.

La peculiar forma constructiva de este tipo de tambores nos proporcionan unas notables ventajas, disminuyendo las posibilidades de obstrucción y colmatación, superficies de gran área abierta permitiendo grandes flujos y reducidas perdidas de carga, robustez estructural, diseñadas para resistir la corrosión, temperatura, presión y carga.

Los materiales de construcción más comunes son los aceros inoxidables, acero inoxidable aisi-304, acero inoxidable aisi-316 y acero inoxidable aisi-316L.

Cuerpo: Nos encontramos con una estructura en acero inoxidable en varias calidades, según aplicaciones, y está formado por una o varias entradas de líquido, y una salida, optando por un aliviadero.

Los laterales portantes, son los encargados de cerrar el equipo y hacer de portantes del tambor. Por otro lado nos encontramos con la bandeja de descarga que es la encargada de recoger las partículas sólidas previamente separadas del tambor mediante el rascador.

Rascador: Es el encargado de limpiar las partículas depositadas sobre la superficie del tambor y conducirlas a la bandeja de descarga.

El material estándar es el latón por ser un material blando y de fácil adaptación a la superficie cilíndrica, este actúa por medio de unos resortes regulables en presión los cuales nos proporciona una presión constante en todo momento.

Rasqueta trasera: Tiene una doble función de limpiar el tambor en su parte trasera y la de impedir el paso de flujo no filtrado. Normalmente esta construida en latón.

Grupo de accionamiento: Es el encargado de la rotación del cilindro filtrante. Está compuesto por un grupo motorreductor con unas determinadas revoluciones según diámetro de tambor y potencia adecuada, preparado para un funcionamiento en continuo.

Sistemas de limpieza adicionales: Además de los sistemas de rasquetas estándar que todos los equipos montan, existen otros sistemas de limpieza opcionales.

- Doble rasqueta: La doble rasqueta es simplemente otro rascador de las mismas características que ya hablamos anteriormente, esta va montada en la parte superior de la rasqueta existente, efectuando la misma función proporcionando una doble limpieza de cilindro filtrante.

- Limpieza interna: Constituida por una rampa de inyectores los cuales inyectan un chorro de agua limpia a presión sobre la superficie del tambor en su parte interna para limpiar posibles residuos de partículas, mejorando la capacidad de filtración.

- Cepillo dinámico: Este sistema de limpieza está constituido por un cepillo helicoidal de celdas poliméricas de una determinada dureza el cual con un movimiento rotacional en sentido opuesto al giro del tambor va eliminando las partículas tanto superficiales como las existentes entre los perfiles, mejorando en gran proporción la limpieza del conjunto. Tal conjunto va accionado mediante un motorreductor el cual le proporciona el movimiento.

- Rampa de limpieza exterior: Sistema de similares características a la limpieza interna constituido por una rampa de inyectores que actúan directamente sobre la superficie del tambor en todo su perímetro externo, este va colocado en la parte inferior del rascador y se encarga de efectuar una limpieza más profunda del tambor después de hacer la tarea del rascado.